硬质合金冲压模结构设计

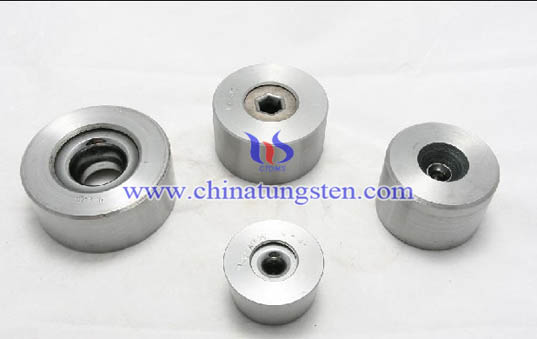

合理的结构可以提高硬质合金冲压模的寿命。例如在冲裁模中,导向机构提高了凸、凹模在冲压过程中的相对稳定性,从而保证模具在合理的冲裁间隙范围内进行冲裁。而冲裁间隙的合理性及稳定性正是提高硬质合金冲压模寿命的重要措施。精确的导向减少了有相对运动关系的零部件的磨损,避免了凸、凹模由于间隙不合理出现“啃伤”等失效形式。尤其在精密冲裁模中,高精度的导向机构是确保硬质合金冲压模结构设计成功的重要保障。因而为了提高硬质合金冲压模的寿命,必须正确选择导向形式和导向精度。导向精度的选择应高于凸、凹模的配合精度。

对于多凸模冲裁,在几个凸模直径相差较大,相距又很近的情况下,如果小凸模细小而又较长,则容易造成失稳或折断。对于小孔冲裁,必须增加对凸模的导向,以提高凸模的强度,这是保证冲压模具能正常工作的前提。准确的工艺计算也可以提高模具的寿命。如卸料力及行程的计算。若计算不准,容易造成弹簧的疲劳断裂或失效。对合模高度的计算以及压力机的选择,合理的定位方式及导向机构等,都可以有效地提高硬质合金冲压模的使用寿命。对于连续模排样的设计和搭边尺寸的计算也至关重要。

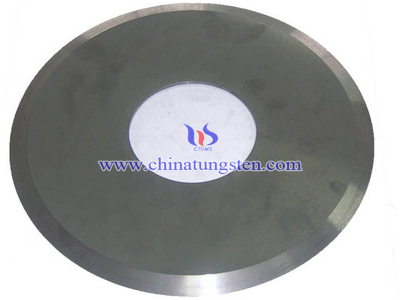

硬质合金冲压模间隙是指冲压时凸、凹模刃口横向尺寸之差。间隙对模具寿命的影响很大,是冲压工艺与模具设计中的一个极其重要的问题。凸、凹模间隙的大小直接影响产品的质量和模具的使用寿命,间隙过大或过小都会使刃口钝化或磨损。